Хотите получать уведомления в браузере о последних изменениях на сайте SKNEWS.kz

КМГ: переработка на «автопилоте»

Нефтеперерабатывающие заводы – важная часть казахстанской промышленности, обеспечивающие потребности всех видов транспорта и объектов энергетики нужным топливом. Три крупнейших НПЗ страны, входящие в группу «КазМунайГаз», уже завершили модернизацию в 2017-2018 годах, нарастив объемы выпуска и качество своей продукции, в первую очередь, в части экологических стандартов. Но на достигнутом в компании «КазМунайГаз» не останавливаются, продолжая развитие своих перерабатывающих активов - «Цифровой дайджест».

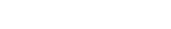

Оцифровывая заводы

Сами НПЗ автоматизируют уже давно. Цель многих компаний, владеющих такими предприятиями, сделать заводы «цифровыми», перейдя к полностью автоматизированному производству, которое управляется интеллектуальными системами. Это должно сделать нефтепереработку эффективнее и безопаснее, менее затратной и хорошо управляемой.

В этом направлении активно внедряются «системы усовершенствованного управления технологическим процессом», или СУУТП (за рубежом Advanced Process Control, или APC). Это системы, которые построены на регуляторах с множеством параметров и виртуальных системах анализа. Такая система может сама корректировать управление технологическим процессом, выбирая оптимальные режимы работы установок в зависимости от внешних факторов и качества сырья. Человек-оператор лишь контролирует работу самой APC.

Внедряют их по всему миру. Российский отраслевой портал Neftegaz.ru пишет, что в 2015 году APC внедрили на установке гидроочистки бензина каталитического крекинга на Московском НПЗ «Газпром нефти», а затем в 2016 году такое же решение было применено на установке первичной переработки нефти того же предприятия. Система помогла повысить выход бензиновой фракции и дизельного топлива, сократить расход топливного газа.

KMG International также работает по этому направлению. В 2017 году внедрение системы усовершенствованного управления технологическим процессом началось в качестве пилотного проекта на установке атмосферной и вакуумной дистилляции на НПЗ Petromidia в Румынии. Rompetrol Rafinare инвестировала в пилотный проект 4 млн долларов в это цифровое решение, которое будет вычислять оптимальные пункты расчета для увеличения мощностей, сокращения расхода энергии, улучшения качества продукции и внедрения более строгого контроля ключевых показателей.

Теперь и в Казахстане

В «КазМунайГаз» рассказали, что в 2020 году систему APC в пилотном режиме ввели в эксплуатацию на Атырауском нефтеперерабатывающем заводе, а именно на установке первичной переработки нефти (АТ-2).

«Система APC является неотъемлемой частью автоматизации всех крупных НПЗ. Референс-лист компании-подрядчика насчитывает 90 аналогичных проектов по всему миру, включая работу с Chevron, CNPC, AGIP и ConoccoPhilips. Из этого числа 24 проекта реализованы на территории СНГ – вместе с «Лукойлом», «Газпромом», ТНК-BP и Роснефтью», - отметили в компании.

Суть данной системы в том, что она, подобно «автопилоту», стабильно поддерживает технологический режим установки в заданных пределах. В автоматическом режиме контролируются постоянные параметры по загрузке установки, температуре в колоннах и печах, качеству потоков нефтепродуктов, выходящих с установки.

«Моментально реагируя на изменение качества сырья, АРС корректирует режим работы установки, тем самым снижается влияние человеческого фактора при управлении технологическим процессом», - объясняют в компании.

Новая система уже показывает результаты. С началом ее применения выросла стабильность процесса переработки нефти, в результате удалось снизить колебания по контрольным показателям качества топлива, выходящего с установки АТ-2, на 67% по компонентам бензина и на 73% - по дизельному топливу.

Кроме того, система обеспечивает увеличение производства светлых нефтепродуктов – компонентов бензина и дизельного топлива. Прирост выхода бензина достигается за счет максимального приближения к температуре конца кипения, а выход дизельного топлива – благодаря приближению к целевой температуре застывания.

В рамках реализации проекта провели обследование технологической установки АТ-2, проектирование, монтаж оборудования, тестирование и интеграция АРС с распределенной системой управления (РСУ). Профильные специалисты АНПЗ и операторы установки прошли обучение работе в системе.

Сейчас АРС работает круглосуточно и является такой же неотъемлемой частью управления установкой, как и РСУ.

«Сразу же после реализации проект показал существенный эффект. Увеличение выхода бензина и дизельного топлива на 0,32-0,36%, а в денежном выражении это составляет порядка 350 млн тенге в год», - говорит начальник управления автоматизации, планирования и операционного контроля департамента переработки нефти и нефтехимии «КазМунайГаз» Мариям Игисенова.

С учетом успеха этого «пилота», говорят в компании, систему планируют внедрять на установке АВТ-3 АНПЗ, а затем и на установке каталитического крекинга и других установках предприятия.

Появится APC и на других НПЗ страны. Так, в 2021-2022 годах планируется тиражирование этой системы на Шымкентском нефтеперерабатывающем заводе.

-

10

Самрук-Казына: Наурыз – праздник обновления и надежды!

10

Самрук-Казына: Наурыз – праздник обновления и надежды!

-

10

ТОО «Богатырь Комир» растит батыров

10

ТОО «Богатырь Комир» растит батыров

-

7

«Теміржол аруы». ҚТЖ үздіктерді анықтады

7

«Теміржол аруы». ҚТЖ үздіктерді анықтады

-

6

Энергетика Алматы в надежных руках

6

Энергетика Алматы в надежных руках

-

0

В Жанаозене при поддержке АО «Озенмунайгаз» отреставрировали ДК «Мунайшы»

0

В Жанаозене при поддержке АО «Озенмунайгаз» отреставрировали ДК «Мунайшы»

-

0

"Мы теперь не домоседы". Фоторепортаж

0

"Мы теперь не домоседы". Фоторепортаж

-

0

Внимание, вы входите в зону карантина. Какая она – временно нелюдимая столица?

0

Внимание, вы входите в зону карантина. Какая она – временно нелюдимая столица?

-

0

Air Astana провела экскурсию для участников программы "Жас Өркен". Подробности из закулисья

0

Air Astana провела экскурсию для участников программы "Жас Өркен". Подробности из закулисья

-

16

"Высокое напряжение". Сотрудники "дочек" Самрук-Энерго поучаствовали в Алматинском полумарафоне

16

"Высокое напряжение". Сотрудники "дочек" Самрук-Энерго поучаствовали в Алматинском полумарафоне

-

4

Табиғи газды арқау еткен автошеру басталды

4

Табиғи газды арқау еткен автошеру басталды

-

10

В спартакиаде Казатомпрома победила команда УМЗ

10

В спартакиаде Казатомпрома победила команда УМЗ

-

0

Туған елге саяхат!

0

Туған елге саяхат!

-

98

05 декабря 15:38

«К каждому нужен подход»: будни проводницы женского вагона

98

05 декабря 15:38

«К каждому нужен подход»: будни проводницы женского вагона

-

102 05 декабря 14:55 Кирилл АЛЕКСАНДРОВ: «В нашей профессии нет мелочей»

-

105

05 декабря 14:38

Минэнерго показало журналистам работу стратегических энергообъектов столицы

105

05 декабря 14:38

Минэнерго показало журналистам работу стратегических энергообъектов столицы