Хотите получать уведомления в браузере о последних изменениях на сайте SKNEWS.kz

Когда НПЗ страны перейдут на увеличенный межремонтный период

Три отечественных нефтеперерабатывающих завода КазМунайГаза готовятся перейти на увеличенный межремонтный период, когда они будут останавливаться на планово-предупредительные работы (ППР) не каждый год, а не более одного раза в три года, заявили в пресс-службе национальной нефтегазовой компании. На других предприятиях переработки КМГ межремонтный период может составить более длительные сроки.

Мировой опыт и старт проекта

На увеличенный межремонтный период последние десятилетия постепенно переходит вся мировая нефтеперерабатывающая отрасль, потому что в производство приходят новые технологии, которые позволяют контролировать степень износа оборудования и указывать на проблемные участки в режиме профилактической диагностики. Однако стоит учитывать, что нельзя просто взять и отложить или отменить ремонт оборудования, которое находится в работе круглыми сутками. Нужно создать такие условия, чтобы в указанный период (как минимум, три года) все установки работали стабильно.

Плюс должен быть проведен технический аудит, который докажет, что НПЗ может работать без каких-либо остановок три-четыре года. Например, одному российскому НПЗ понадобилось провести до 200 мероприятий для выхода на увеличение межремонтного периода. В их числе — замена оборудования, трубопроводов, арматуры, установка предохранительных клапанов. Те же насосы и компрессоры нужно было модернизировать специальными системами мониторинга, которые осуществляют контроль состояния динамического оборудования. А ведь ещё нужно было актуализировать стандарты, инструкции и бизнес-процессы предприятия.

Проект перехода на увеличенный межремонтный период заводов КМГ стартовал в 2016 году на Атырауском нефтеперерабатывающем (ТОО «АНПЗ») и Павлодарском нефтехимическом (ТОО «ПНХЗ») заводах, позже к проекту перехода подключился и Шымкентский НПЗ (ТОО «ПКОП»). Предварительно казахстанскими нефтепереработчиками был изучен аналогичный успешный опыт НПЗ таких мировых компаний, как Honeywell, Shell, ExxonMobile, PetroChin, Dupon, Reliance.

Модернизация систем и автоматизация контроля

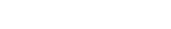

Сначала привели в соответствие нормативную базу и номенклатуру оборудования, чтобы в последующем можно было упорядочить его учет. Параллельно на каждом НПЗ была начата индивидуальная программа, нацеленная на проведение модернизации устаревшего технологического оборудования. На следующем этапе (перед автоматизацией) были разработаны и утверждены новые бизнес-процессы и организационные структуры. В дальнейшем на двух заводах была проведена масштабная реструктуризация и образованы два новых департамента Технического обслуживания и ремонта оборудования (ТОРО) и департамент Обеспечения надежности и механической целостности (ОНиМЦ).

В ходе автоматизации все системы ТОРО (IBM Maximo, Meridium, Asset Sentinel) прошли опытно-промышленные испытания и были введены в эксплуатацию. Было проведено обучение персонала для работы в новых программных продуктах. Работники заводов уже с 2019 года осуществляют через эти программные продукты оформление заявок на услуги, заказов на ремонт и формируют технические карты. Внедрение ТОРО на Атырауском НПЗ позволило в более короткие сроки проводить и планировать выполнение технического обслуживания и ремонта оборудования, также оптимизировать сроки выполнения ремонтов, снизить затраты на аварийные и сверхурочные работы, что в конечном итоге позволило повысить производительность завода в целом. Отдельно серьезной задачей для проектной команды стало объединение систем ТОРО, обеспечение отправки данных и их обработки в Диспетчерско-аналитическом центре (ДАЦ), расположенном в главном офисе КМГ в Астане, с которой специалисты компании успешно справились.

Единая цифровая система ДАЦ КМГ позволила осуществить централизацию бизнес-процессов добычи, транспортировки, переработки, маркетинга нефти и нефтепродуктов — на единой цифровой платформе полного цикла. Системой осуществляется автоматизация и визуализация информации по добыче, транспортировке, переработке, маркетингу нефти и нефтепродуктов, а также мониторинг в режиме реального времени производственной деятельности всех активов КМГ из головного офиса. Дополнительно к этому система позволяет оперативно отслеживать и реагировать на внештатные производственные ситуации, предоставляет необходимые данные для предиктивной (прогнозной) аналитики рынка нефти и нефтепродуктов, повышения качества прогнозов за счет надежности информации. Кроме того, появилась возможность для сокращения расходов на ремонт и складские запасы.

Работа по снижению коррозии оборудования

Также перед отечественными НПЗ была поставлена задача снижения скорости коррозии оборудования. На предприятиях были сформированы специальные структурные подразделения — департаменты/отделы надежности и механической целостности, одной из задач которых была борьба с коррозией. Понимая, что для решения проблемы требуется внедрение научного подхода, КМГ принял решение о создании специального центра. Для этого был выбран отечественный институт с многолетним опытом исследования коррозии — АО «Институт топлива, катализа и электрохимии им Д.В. Сокольского», на базе которого в 2019 году был создан Центр компетенций по проблемам коррозии.

Благодаря совместной работе КМГ, Центра компетенций и НПЗ, за короткое время были достигнуты впечатляющие результаты. В последние несколько лет на нефтеперерабатывающих заводах КазМунайГаза сформирована команда из более чем 100 молодых и амбициозных экспертов в области коррозийных процессов. Эти специалисты не только освоили передовые технологии и методы защиты металла от коррозии, но и успешно внедрили их в реальное производство.

В целом, сделанные за истекший период шаги позволили КМГ заметно снизить интенсивность коррозионных процессов на НПЗ. Проведены мероприятия по установке датчиков и купонов коррозии, нанесению лакокрасочных материалов и, при необходимости, замене оборудования или его элементов. Для оперативности реагирования и простоты интерпретации на заводах внедрена практика использования дашбордов, на которых отображаются показатели, критичные для мониторинга коррозии. Все это позволило, в частности, значительно понизить коррозионную активность оборотной воды — основного источника коррозионных отказов теплообменного оборудования нефтеперерабатывающих заводов.

За период с 2019 года наблюдается снижение интенсивности отказов на АНПЗ, связанных с потерей механической целостности. На ПНХЗ с 2018 года наблюдается общая динамика по снижению скоростей ржавления в системах блока оборотного водоснабжения. На ПКОП с начала 2023 года практически на всех установках скорость коррозии не превышает норму.

В настоящее время завершаются работы по техническому коррозионному аудиту на ПНХЗ, а к 2025 году планируется закончить обследования технологических установок на двух других отечественных НПЗ.

На пути к «цифровым двойникам»

Несмотря на огромную проделанную работу, для казахстанских заводов всё ещё продолжает быть актуальной задача по созданию так называемых своих «цифровых двойников» в наиболее полном виде.

Поэтому в контексте подготовки к переходу на увеличенный межремонтный период НПЗ КМГ продолжают реализовывать соответствующие программы.

Атырауский НПЗ в эти годы повышает операционную эффективность (срок до 2027 года), что позволит увеличить объем переработки сырья с 5,5 до 6,7 млн тонн и выход светлых нефтепродуктов с 65% до 77%. Пока еще проблем доставляет старая часть АНПЗ, нетронутая модернизацией, оборудование которой работает еще с 40-х годов. Планируется замена ключевого оборудования этой части предприятия. Также в планах строительство газотурбинной электростанции, чтобы сделать электроснабжение более надежным и уменьшить риски аварийных сжиганий в атмосферу. Плюс будет установлена автоматизированная система экологического мониторинга (АСМ) на четырех технологических установках завода.

На Павлодарском НХЗ в рамках инициативы по переходу на трехлетний межремонтный период в 2023 году был выполнен первый этап дооснащения технологических установок дублирующими предохранительными клапанами. А в начале 2024 года была запущена новая печь на установке производства битума, что позволяет нарастить потенциал его производства с 430 до 500 тыс. тонн в год. Завод также реализует проект строительства установки по производству водорода и проект строительства установки депарафинизации дизеля. В результате этих проектов завод сможет увеличить выпуск авиатоплива с 190 до 240 тыс. тонн в год, а также начать производство зимнего дизельного топлива в объеме около 155 тыс. тонн. Также осуществляются другие проекты, связанные с переходом.

Наиболее подготовленным к переходу считается Шымкентский НПЗ, который к 2026 году, как ожидается, перейдёт на трехлетний межремонтный период. Также предполагается, что два других завода КМГ подобный свой переход сделают к 2028 году.

Материал подготовлен пресс-службой АО «НК «КазМунайГаз»

-

10

Самрук-Казына: Наурыз – праздник обновления и надежды!

10

Самрук-Казына: Наурыз – праздник обновления и надежды!

-

10

ТОО «Богатырь Комир» растит батыров

10

ТОО «Богатырь Комир» растит батыров

-

7

«Теміржол аруы». ҚТЖ үздіктерді анықтады

7

«Теміржол аруы». ҚТЖ үздіктерді анықтады

-

6

Энергетика Алматы в надежных руках

6

Энергетика Алматы в надежных руках

-

0

В Жанаозене при поддержке АО «Озенмунайгаз» отреставрировали ДК «Мунайшы»

0

В Жанаозене при поддержке АО «Озенмунайгаз» отреставрировали ДК «Мунайшы»

-

0

"Мы теперь не домоседы". Фоторепортаж

0

"Мы теперь не домоседы". Фоторепортаж

-

0

Внимание, вы входите в зону карантина. Какая она – временно нелюдимая столица?

0

Внимание, вы входите в зону карантина. Какая она – временно нелюдимая столица?

-

0

Air Astana провела экскурсию для участников программы "Жас Өркен". Подробности из закулисья

0

Air Astana провела экскурсию для участников программы "Жас Өркен". Подробности из закулисья

-

16

"Высокое напряжение". Сотрудники "дочек" Самрук-Энерго поучаствовали в Алматинском полумарафоне

16

"Высокое напряжение". Сотрудники "дочек" Самрук-Энерго поучаствовали в Алматинском полумарафоне

-

4

Табиғи газды арқау еткен автошеру басталды

4

Табиғи газды арқау еткен автошеру басталды

-

10

В спартакиаде Казатомпрома победила команда УМЗ

10

В спартакиаде Казатомпрома победила команда УМЗ

-

0

Туған елге саяхат!

0

Туған елге саяхат!

-

101

12 декабря 13:01

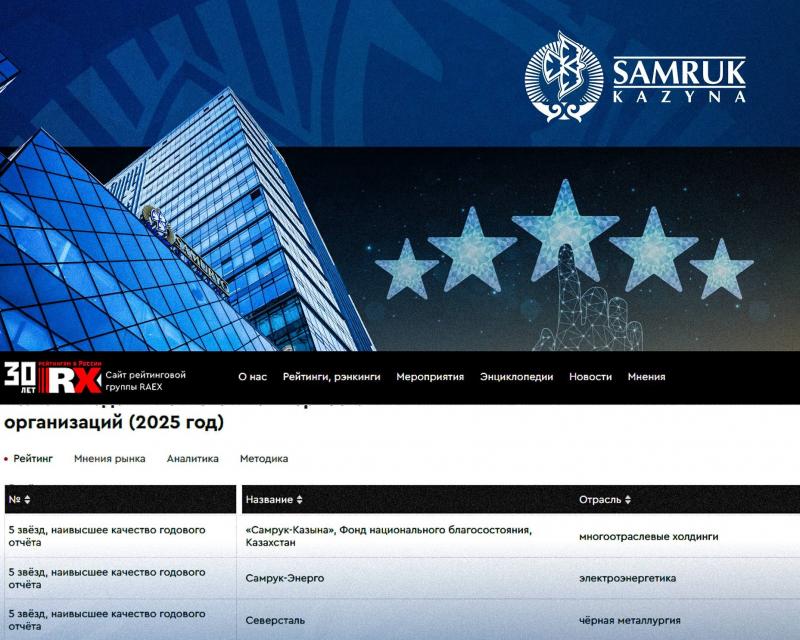

АО «Самрук-Қазына» снова в числе лидеров нефинансовой отчетности

101

12 декабря 13:01

АО «Самрук-Қазына» снова в числе лидеров нефинансовой отчетности

-

100 12 декабря 12:37 QazaqGaz басшылығындағы кадрлық өзгерістер

-

105

11 декабря 22:17

Кто работает на ПНХЗ: прибористы

105

11 декабря 22:17

Кто работает на ПНХЗ: прибористы