Хотите получать уведомления в браузере о последних изменениях на сайте SKNEWS.kz

KPI: проект особого назначения

В Атырауской области состоялось долгожданное открытие первого в стране интегрированного газохимического комплекса. Старт работе нового предприятия дал президент Казахстана Касым-Жомарт Токаев - журнал SK NEWS.

Долгий путь к полипропилену

Важность задачи- наладить в Прикаспийском регионе собственное нефтехимическое производство - хорошо понимали еще при Советском Союзе. Поэтому в 1966 году, задолго до открытия знаменитых месторождений Тенгиз и Кашаган, в захолустном, но богатом нефтью Гурьеве (ныне Атырау) построили первый химический завод по выпуску полиэтиленовой пленки, труб и изделий ширпотреба.

Новое производство стало третьим по значимости в СССР, хотя и работало на сырье (гранулах) из Татарстана и Башкирии. Впоследствии оно сменило вывеску на АО «Полипропилен» и вошло в историю независимого Казахстана… как самое первое предприятие-банкрот. Нарушение экономических связей и ошибки менеджмента привели предприятие к краху. Случилось это в середине 90-х, после чего об отечественной нефтехимии на какое-то время позабыли…

В начале этого столетия в правительстве республики зародился принципиально новый проект, способный внести немалый вклад в экономический потенциал страны – интегрированный газохимический комплекс, вошедший в список государственной программы форсированного индустриально-инновационного развития Казахстана. Местом для строительства выбрали Атыраускую область.

Реализации проекта предшествовала долгая подготовительная работа. В частности, в 2007 году в Атырауской области была создана специальная экономическая зона «Национальный индустриальный нефтехимический технопарк». Статус СЭЗ обеспечивает проектам химической индустрии льготные условия, такие как освобождение от таможенных пошлин, налога на имущество, земельного налога, корпоративного подоходного налога.

В целом, по замыслу проектировщиков первый интегрированный газохимический комплекс должен состоять из целого ряда предприятий: по производству полипропилена, полиэтилена, бутадиена, синтетического каучука, а также полиэтиленовой пленки. Стратегическая же цель комплекса – использовать газ, добываемый с месторождений Западного Казахстана.

Однако, как известно, строительство сильно затянулось. Длительная неопределенность сопровождалась сменой участников проекта и генеральных подрядчиков, а сама дата сдачи комплекса в эксплуатацию неоднократно переносилась. В прошлом десятилетии удалось запустить только производство ТОО «Polymer Production» (дочернее предприятие АО «Самрук Казына»), чей завод наладил выпуск полиэтиленовой пленки, биаксиально-ориентированной полипропиленовой пленки, а также полипропиленовых мешков. Продукция, применяемая в сферах легкой и пищевой промышленности, пользуется спросом не только по всему Казахстану, но и экспортируется в Россию, Кыргызстан, Узбекистан.

Завод уникальных возможностей

По словам первого заместителя председателя правления KPI Дамира Ашимова, в строительстве были задействованы крупные компании, лидеры по производству оборудования «Siemens», MAN, SGS, «Air Liquide», «Mitsubishi» и ряд других. 77% оборудования поставлено из Европы и США. Генеральным подрядчиком выступила китайская CNCEC, а в строительно-монтажных работах принимали участие 43 казахстанских компании, которые создали свыше 4000 рабочих мест.

«Несмотря на то, что во время активной фазы строительства наступила пандемия коронавируса, были введены карантинные ограничения, закрылись границы и остановились заводы-изготовители, строительство не сворачивалось. Благодаря применению нестандартных решений, а также поддержке правительства и руководства Фонда «Самрук-Казына» удалось сохранить темпы работ, не выходя за рамки бюджета – это 2,6 млрд долларов, - подчеркнул Д. Ашимов. - Строительство завода по производству полипропилена спасло от стагнации не одно отечественное и зарубежное предприятие, выступив в период пандемии единственным стабильным партнером».

Сырье – пропан с месторождения Тенгиз – поставляется на площадку комплекса железнодорожным транспортом в цистернах.

«Интегрированный комплекс по производству полипропилена состоит из двух технологических установок. Сначала, на железнодорожной эстакаде, операторы принимают сырье, которое перекачивается в парк хранения, оборудованный системой обнаружения газовой опасности. Далее пропан подается на установку дегидрирования для получения пропилена. А на установке полимеризации производится конечный продукт – полипропилен, - рассказывает главный инженер предприятия Денис Козырев. - Полипропилен образуется в виде порошка, который в дальнейшем расплавляется, смешивается с присадками и формуется в гранулы. Лицензиаром технологии является американская компания «Lummus Technology». Подобных установок лишь шесть во всем мире, а в Казахстане наш комплекс не имеет себе равных».

Интересный факт. В ходе строительства впервые на казахстанском предприятии было проведено лазерное сканирование одного миллиона точек с точностью габаритов до 0,1 мм. Каждая построенная часть завода в процессе такого сканирования сопоставлялась с 3D-моделью для отслеживания соответствия работ проектной и технической документации. И это не единственный пример, свидетельствующий об уникальности нового производства.

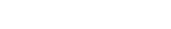

Собеседники «SK NEWS» отметили также высокий уровень автоматизации и цифровизации завода. К примеру, такие операции как упаковка продукции, складирование и погрузка в транспорт осуществляются роботами без человеческого участия. А специализированные IT-решения и корпоративные учетные системы позволяют вести высокоточный учет всех данных - от планирования операций до сбыта готовой продукции конечному потребителю. Благодаря всему этому на производстве не требуется большого количества работников, персонал состоит всего из 631 человека.

Что нам даст нефтехимия?

Полипропилен является базовым сырьем в машиностроении (детали сидений, панели приборов, подкрыльники), медицине (маски, шприцы, ингаляторы), электротехнике, используется для производства упаковочных материалов, тары, волокон, труб и фитингов для горячего водоснабжения, оргтехники и бытовой электроники, многочисленных товаров народного потребления, садовой и офисной мебели.

Производственная мощность завода составляет 500 тысяч тонн полипропилена в год. При этом технология предприятия позволяет выпускать 65 марок полипропилена, однако на первых этапах будут выпускаться только 11 наиболее востребованных видов. Они могут применяться в машиностроительной, медицинской, электротехнической промышленности и использоваться при создании антикоррозийных материалов.

«Годовой объем производства полипропилена в мире – 73 млн тонн, из них 23 млн тонн выпускает Китай, 1,4 млн – Россия. Наши мощности составляют около 1% от мирового производства, но даже они способны закрыть весь спрос отечественного рынка, а также усилят экспортные позиции страны, ориентированные на Китай, Турцию, Европу и СНГ. Наша задача – наладить производство, получать продукцию и поддержать отечественного производителя. Как подсчитали специалисты, каждый доллар, вложенный в нефтехимию, будет приносить два-три доллара для экономики Казахстана», - говорит Дамир Ашимов.

Надо сказать, что ряд атырауских преприятий – к примеру, по выпуску тканного геотекстиля и экструзионной геосинтетики - уже изъявили желание расширить свое производство и создать свыше 150 новых рабочих мест. А еще до открытия завода KPI подписал договоры на поставку с казахстанскими компаниями, среди которых производители мягкой упаковки, гофротары, ковров и ковровых изделий.

Стоит отметить, что на территории газохимического комплекса работает лаборатория всемирно известной компании SGS – лидера в сфере инспекционных услуг, экспертизы, испытаний и сертификации. Так вот. Сертификация этой независимой международной лабораторией позволит продемонстрировать, что продукция газохимического комплекса соответствует требованиям национальных и международных стандартов и технических регламентов. Также лаборатория SGS поможет сократить время выхода на международные рынки.

Строительство комплекса по производству полипропилена из тенгизского сырья является первым этапом по созданию в регионе нефтехимического кластера с последующим получением высокотехнологичной базовой продукции отрасли. На втором этапе планируется подключить переработку газа с Кашагана, а на финишной прямой – газ Карачаганакского месторождения.

Все эти производства будут входить в одну единую цепь нефтехимической отрасли Казахстана, вовлекая в свою орбиту все новые и новые предприятия и помогая действующим. Таким образом, основное нефтехимическое производство страны будет сосредоточено именно в Атырау.

Лев Гузиков

Фото предоставлено пресс-службой KPI

-

10

Самрук-Казына: Наурыз – праздник обновления и надежды!

10

Самрук-Казына: Наурыз – праздник обновления и надежды!

-

10

ТОО «Богатырь Комир» растит батыров

10

ТОО «Богатырь Комир» растит батыров

-

7

«Теміржол аруы». ҚТЖ үздіктерді анықтады

7

«Теміржол аруы». ҚТЖ үздіктерді анықтады

-

6

Энергетика Алматы в надежных руках

6

Энергетика Алматы в надежных руках

-

0

В Жанаозене при поддержке АО «Озенмунайгаз» отреставрировали ДК «Мунайшы»

0

В Жанаозене при поддержке АО «Озенмунайгаз» отреставрировали ДК «Мунайшы»

-

0

"Мы теперь не домоседы". Фоторепортаж

0

"Мы теперь не домоседы". Фоторепортаж

-

0

Внимание, вы входите в зону карантина. Какая она – временно нелюдимая столица?

0

Внимание, вы входите в зону карантина. Какая она – временно нелюдимая столица?

-

0

Air Astana провела экскурсию для участников программы "Жас Өркен". Подробности из закулисья

0

Air Astana провела экскурсию для участников программы "Жас Өркен". Подробности из закулисья

-

16

"Высокое напряжение". Сотрудники "дочек" Самрук-Энерго поучаствовали в Алматинском полумарафоне

16

"Высокое напряжение". Сотрудники "дочек" Самрук-Энерго поучаствовали в Алматинском полумарафоне

-

4

Табиғи газды арқау еткен автошеру басталды

4

Табиғи газды арқау еткен автошеру басталды

-

10

В спартакиаде Казатомпрома победила команда УМЗ

10

В спартакиаде Казатомпрома победила команда УМЗ

-

0

Туған елге саяхат!

0

Туған елге саяхат!

-

99

05 декабря 15:38

«К каждому нужен подход»: будни проводницы женского вагона

99

05 декабря 15:38

«К каждому нужен подход»: будни проводницы женского вагона

-

104 05 декабря 14:55 Кирилл АЛЕКСАНДРОВ: «В нашей профессии нет мелочей»

-

106

05 декабря 14:38

Минэнерго показало журналистам работу стратегических энергообъектов столицы

106

05 декабря 14:38

Минэнерго показало журналистам работу стратегических энергообъектов столицы